Search for answers or browse our knowledge base.

Kế hoạch sản xuất & Kiểm soát quy trình sản xuất

PPC: Kế hoạch sản xuất & Giám sát quy trình – Chìa khóa vàng cho ngành Thực phẩm

Kế hoạch sản xuất và Giám sát (PPC) là gì?

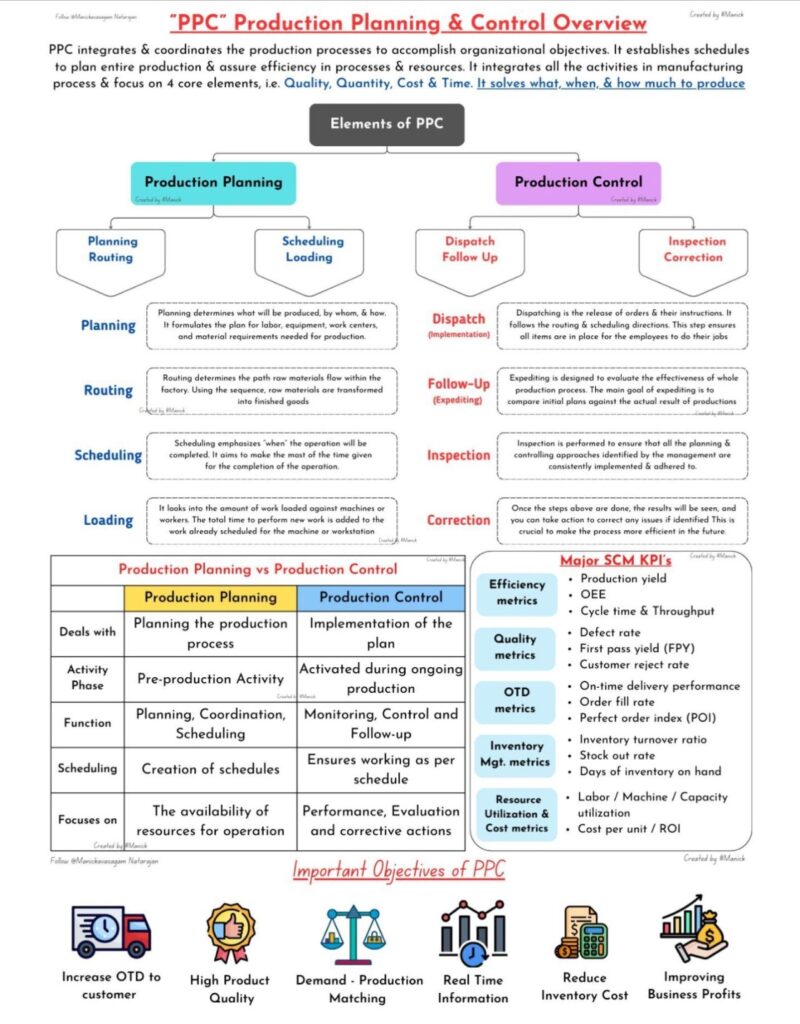

Trong thế giới sản xuất đầy biến động, đặc biệt là ngành thực phẩm với những yêu cầu khắt khe về an toàn và chất lượng, “Kế hoạch sản xuất và Giám sát” (PPC – Production Planning and Control) đóng vai trò như một bộ não trung tâm. PPC không chỉ là một quy trình mà là một hệ thống quản lý tổng thể, giúp các doanh nghiệp tổ chức, điều phối và tối ưu hóa mọi hoạt động liên quan đến sản xuất để đạt được mục tiêu kinh doanh.

Nói một cách đơn giản, PPC thiết lập một lộ trình chi tiết cho toàn bộ quá trình sản xuất, từ khâu tiếp nhận nguyên liệu thô cho đến khi sản phẩm hoàn chỉnh được đưa ra thị trường. Mục tiêu cốt lõi là đảm bảo hiệu quả tối đa trong mọi quy trình và sử dụng tài nguyên một cách thông minh nhất. PPC tích hợp tất cả các hoạt động trong chuỗi sản xuất và tập trung vào việc trả lời ba câu hỏi quan trọng nhất: Sản xuất cái gì? Khi nào sản xuất? và Sản xuất bao nhiêu?

Tầm quan trọng của PPC trong ngành sản xuất thực phẩm

Ngành thực phẩm đòi hỏi sự chính xác và tuân thủ nghiêm ngặt các quy định về vệ sinh an toàn thực phẩm. Một kế hoạch sản xuất kém hiệu quả có thể dẫn đến:

- Lãng phí nguyên liệu do dự trữ quá mức hoặc hết hạn sử dụng.

- Rủi ro về an toàn thực phẩm do quy trình không được giám sát chặt chẽ.

- Thiếu hụt hoặc dư thừa sản phẩm, ảnh hưởng đến doanh thu và uy tín.

- Chi phí sản xuất tăng cao, giảm lợi nhuận.

- Không đáp ứng được nhu cầu thị trường và yêu cầu của khách hàng.

Do đó, một kế hoạch sản xuất và giám sát tốt là yếu tố then chốt cho sự thành công và bền vững của bất kỳ doanh nghiệp thực phẩm nào.

Bốn trụ cột của Kế hoạch sản xuất hiệu quả

Mọi kế hoạch sản xuất vững chắc đều được xây dựng trên bốn trụ cột cơ bản, đảm bảo sự cân bằng giữa mục tiêu kinh doanh và khả năng vận hành:

- Chất lượng (Quality): Trong ngành thực phẩm, chất lượng không chỉ là hương vị hay hình thức mà còn là sự an toàn tuyệt đối. Kế hoạch sản xuất phải đảm bảo mọi sản phẩm đều đạt tiêu chuẩn vệ sinh, an toàn thực phẩm (ví dụ: HACCP, ISO 22000), không chứa tạp chất, và tuân thủ các quy định pháp luật.

- Số lượng (Quantity): Xác định đúng số lượng sản phẩm cần sản xuất để đáp ứng nhu cầu thị trường, tránh tình trạng thừa sản phẩm (dễ hỏng trong thực phẩm) hoặc thiếu hụt gây mất khách hàng.

- Chi phí (Cost): Quản lý chi phí sản xuất một cách hiệu quả, từ nguyên vật liệu, năng lượng, nhân công đến bao bì. Một kế hoạch sản xuất tốt giúp tối ưu hóa chi phí mà vẫn đảm bảo chất lượng.

- Thời gian (Time): Đảm bảo sản phẩm được sản xuất và giao đến tay người tiêu dùng đúng thời hạn, đặc biệt quan trọng với các sản phẩm có thời gian sử dụng ngắn.

Giải mã 8 yếu tố cốt lõi của Kế hoạch sản xuất & Giám sát

PPC là một chu trình liên tục, được chia thành hai giai đoạn chính: Hoạch định Sản xuất và Giám sát Sản xuất.

Giai đoạn Hoạch định Sản xuất (Production Planning)

Đây là bước chuẩn bị kỹ lưỡng trước khi dây chuyền sản xuất chính thức vận hành.

1. Kế hoạch (Planning)

- Định nghĩa: Là việc xác định tổng thể “cái gì” sẽ sản xuất, “bằng cách nào” và “bao nhiêu”. Đây là nền tảng cho việc phân bổ tài nguyên: nhân lực, máy móc và vật liệu.

- Ví dụ trong sản xuất thực phẩm: Một nhà máy sản xuất sữa chua lên men muốn ra mắt sản phẩm mới. Bước kế hoạch sản xuất sẽ bao gồm:

- Xác định công thức, thành phần (sữa tươi, men cái, đường, hương liệu).

- Ước tính nhu cầu thị trường cho sản phẩm mới (ví dụ: 100.000 hộp/tháng).

- Xác định quy trình sản xuất (tiệt trùng, lên men, đóng gói, bảo quản).

- Tính toán lượng nguyên liệu cần thiết, số ca làm việc của công nhân, công suất máy móc.

- Thiết lập mục tiêu chất lượng: độ pH, số lượng vi khuẩn có lợi, hạn sử dụng.

2. Quy trình sản xuất (Routing)

- Định nghĩa: Là việc xác định toàn bộ trình tự các bước công việc, các trạm làm việc, máy móc và thiết bị cần thiết, cũng như luồng di chuyển của nguyên vật liệu và bán thành phẩm qua từng công đoạn để tạo ra sản phẩm cuối cùng. Nó chi tiết hóa cách thức sản phẩm được tạo ra.

- Ví dụ trong sản xuất thực phẩm (bánh quy):

- Xác định quy trình sản xuất bắt đầu từ việc tiếp nhận và kiểm tra nguyên liệu thô (bột mì, đường, bơ, trứng).

- Nguyên liệu được chuyển đến khu vực trộn để tạo thành khối bột.

- Khối bột sau đó di chuyển đến máy cán và tạo hình bánh.

- Bánh sau tạo hình được đưa vào lò nướng với nhiệt độ và thời gian cụ thể.

- Sau khi nướng, bánh được làm nguội trên băng tải chuyên dụng.

- Cuối cùng, bánh được chuyển đến khu vực đóng gói và dán nhãn, trước khi đưa vào kho thành phẩm.

3. Lên lịch trình (Scheduling)

- Định nghĩa: Thiết lập thời gian cụ thể cho từng hoạt động, xác định “khi nào” công việc sẽ được thực hiện để đạt được sản lượng mong muốn trong khung thời gian cho phép.

- Ví dụ trong sản xuất thực phẩm (nước ép trái cây):

- Thu hoạch và vận chuyển trái cây: 6:00 – 8:00 sáng.

- Rửa và phân loại: 8:00 – 9:00 sáng.

- Ép và lọc: 9:00 – 11:00 sáng.

- Tiệt trùng: 11:00 – 12:00 trưa.

- Đóng chai: 12:00 – 13:00 chiều.

- Làm mát và đóng thùng: 13:00 – 14:00 chiều.

- Việc lên lịch trình chi tiết giúp tối ưu hóa thời gian sử dụng thiết bị và giảm thời gian chờ đợi.

4. Phân bổ và cân bằng tải công việc (Loading)

- Định nghĩa: Đây là quá trình đánh giá và phân bổ khối lượng công việc (hay còn gọi là “tải công việc”) lên từng máy móc, dây chuyền hoặc đội ngũ nhân sự. Mục tiêu là đảm bảo không có nguồn lực nào bị quá tải (dẫn đến giảm chất lượng, hỏng hóc thiết bị, kiệt sức nhân viên) hoặc nhàn rỗi (gây lãng phí tài nguyên), từ đó tối ưu hóa công suất hoạt động.

- Ví dụ trong sản xuất thực phẩm (mì gói):

- Một dây chuyền trộn bột có công suất tối đa là 500kg/giờ. Nếu kế hoạch sản xuất yêu cầu trộn 2000kg bột trong 3 giờ, thì dây chuyền này sẽ bị quá tải (cần ít nhất 4 giờ). Lúc này, cần điều chỉnh lại kế hoạch sản xuất (ví dụ: kéo dài thời gian trộn, hoặc sử dụng thêm một dây chuyền dự phòng) để cân bằng tải công việc.

- Đánh giá số lượng công nhân đóng gói: liệu 10 công nhân có đủ để đóng gói 50.000 gói mì trong một ca làm việc hay không, nếu không đủ, cần thêm người hoặc tăng ca để cân bằng tải công việc cho đội ngũ này.

Giai đoạn Giám sát Sản xuất (Production Control)

Đây là giai đoạn giám sát, điều chỉnh và đảm bảo mọi thứ diễn ra theo đúng kế hoạch sản xuất.

5. Điều động (Dispatching)

- Định nghĩa: Phát hành các lệnh sản xuất, phiếu yêu cầu vật tư, và các hướng dẫn công việc cho các bộ phận liên quan, đảm bảo mọi thứ sẵn sàng để bắt đầu sản xuất.

- Ví dụ trong sản xuất thực phẩm:

- Phát lệnh sản xuất hàng ngày cho bộ phận sản xuất bánh kẹo: sản xuất 500kg bánh quy socola, 300kg bánh kem xốp.

- Yêu cầu kho cung cấp đủ lượng bột mì, đường, socola cho ca sản xuất.

- Cung cấp công thức và quy trình sản xuất chuẩn cho đội ngũ thợ bánh.

6. Đẩy nhanh (Expediting)

- Định nghĩa: Theo dõi tiến độ sản xuất thực tế so với kế hoạch sản xuất đã đặt ra, và đưa ra các hành động khắc phục kịp thời nếu có sự chậm trễ hoặc sai lệch.

- Ví dụ trong sản xuất thực phẩm:

- Nếu máy trộn bột bị hỏng đột xuất, đội ngũ giám sát sản xuất cần ngay lập tức tìm giải pháp: sửa chữa khẩn cấp, sử dụng máy trộn dự phòng hoặc điều chuyển công việc sang dây chuyền khác để tránh gián đoạn.

- Nếu một lô nguyên liệu (ví dụ: trái cây tươi) đến muộn, cần điều chỉnh lịch trình sản xuất hoặc tìm nguồn cung ứng thay thế khẩn cấp.

7. Kiểm tra (Inspection)

- Định nghĩa: Thực hiện các hoạt động kiểm tra chất lượng sản phẩm ở các công đoạn khác nhau và tuân thủ quy trình sản xuất, đảm bảo mọi tiêu chuẩn được đáp ứng. Đây là một phần quan trọng của công tác giám sát chất lượng.

- Ví dụ trong sản xuất thực phẩm:

- Kiểm tra định kỳ mẫu nước sau xử lý để đảm bảo vệ sinh.

- Kiểm tra độ pH của sữa chua trong quá trình lên men.

- Kiểm tra trọng lượng của từng gói bánh, độ kín của bao bì.

- Kiểm tra nhiệt độ bảo quản của sản phẩm sữa và thịt.

- Lấy mẫu sản phẩm cuối cùng để kiểm tra vi sinh.

8. Điều chỉnh (Correction)

- Định nghĩa: Sau khi phát hiện các vấn đề thông qua quá trình kiểm tra hoặc đẩy nhanh trong quá trình giám sát, bước này thực hiện các hành động khắc phục để đưa sản xuất trở lại đúng quỹ đạo hoặc cải thiện quy trình sản xuất.

- Ví dụ trong sản xuất thực phẩm:

- Nếu phát hiện một lô nước ép bị nhiễm khuẩn nhẹ, cần ngừng ngay lập tức, cách ly sản phẩm, xác định nguyên nhân (có thể là do vệ sinh máy móc không đạt) và thực hiện các biện pháp khử trùng triệt để.

- Nếu một máy đóng gói thường xuyên bị lỗi, cần lên kế hoạch sản xuất để bảo trì định kỳ hoặc thay thế thiết bị.

- Điều chỉnh công thức hoặc quy trình sản xuất nếu có phản hồi tiêu cực về hương vị sản phẩm từ khách hàng.

Kế hoạch sản xuất trong ngành Thực phẩm: Ví dụ thực tiễn

Ngành thực phẩm với đặc thù sản phẩm dễ hỏng, yêu cầu cao về vệ sinh và hạn sử dụng ngắn, đòi hỏi một kế hoạch sản xuất vô cùng tỉ mỉ.

Ví dụ về quy trình sản xuất bánh mì công nghiệp

- Kế hoạch (Planning):

- Dự báo nhu cầu thị trường cho từng loại bánh (mì sandwich, bánh mì lạt) dựa trên dữ liệu bán hàng.

- Xác định công thức chuẩn, quy trình sản xuất trộn, ủ, nướng, làm nguội, đóng gói.

- Tính toán lượng bột mì, men, nước, muối, phụ gia cần nhập mỗi ngày.

- Xác định số lượng ca làm việc, nhân công, công suất lò nướng.

- Quy trình sản xuất (Routing):

- Bột mì, men được đưa vào máy trộn.

- Bột đã trộn được chuyển sang máy chia bột, rồi máy tạo hình.

- Bánh đã tạo hình được đưa vào tủ ủ.

- Sau khi ủ, bánh được chuyển vào lò nướng.

- Bánh nướng xong được làm nguội trên băng tải.

- Bánh nguội được chuyển đến máy cắt và máy đóng gói.

- Sản phẩm đóng gói được đưa vào kho lạnh hoặc khu vực xuất hàng.

- Lên lịch trình (Scheduling):

- Ca 1 (22:00 hôm trước – 6:00 hôm sau): Trộn, ủ, nướng, đóng gói bánh mì cho đợt giao hàng buổi sáng.

- Ca 2 (6:00 – 14:00): Trộn, ủ, nướng, đóng gói cho đợt giao hàng buổi chiều.

- Lịch bảo trì định kỳ máy móc vào thời gian thấp điểm.

- Phân bổ và cân bằng tải công việc (Loading):

- Đảm bảo máy trộn không bị quá tải, lò nướng có đủ công suất để nướng toàn bộ số bánh trong khung giờ quy định.

- Phân bổ đủ số lượng nhân công cho từng công đoạn: trộn, tạo hình, nướng, đóng gói, sao cho mỗi người đều có đủ việc làm mà không bị quá sức.

- Điều động (Dispatching):

- Phát phiếu nhập kho nguyên liệu cho bộ phận kho.

- Giao lệnh sản xuất hàng ngày cho tổ trưởng sản xuất.

- Yêu cầu phòng QC kiểm tra chất lượng bột, men đầu vào.

- Đẩy nhanh (Expediting):

- Theo dõi nhiệt độ và thời gian ủ bánh: nếu ủ chậm, đội ngũ giám sát sản xuất có thể tăng nhiệt độ phòng ủ hoặc kiểm tra chất lượng men.

- Nếu máy cắt bánh bị kẹt, phải nhanh chóng sửa chữa để không làm gián đoạn dây chuyền đóng gói.

- Kiểm tra (Inspection):

- Kiểm tra độ đàn hồi của bột sau khi trộn.

- Kiểm tra nhiệt độ và độ ẩm của tủ ủ.

- Kiểm tra độ vàng đều, độ nở và trọng lượng của bánh sau khi nướng.

- Kiểm tra độ kín của bao bì, thông tin hạn sử dụng in trên bao bì.

- Lấy mẫu kiểm tra vi sinh của bánh thành phẩm.

- Điều chỉnh (Correction):

- Nếu bánh nướng bị cháy hoặc chưa chín, điều chỉnh nhiệt độ lò nướng hoặc thời gian nướng.

- Nếu phát hiện vi khuẩn vượt quá mức cho phép trong sản phẩm, cần thu hồi ngay lập tức, cách ly sản phẩm, xác định nguyên nhân (có thể là do vệ sinh máy móc không đạt) và thực hiện các biện pháp khử trùng triệt để.

- Điều chỉnh công thức hoặc quy trình sản xuất nếu có phản hồi tiêu cực về hương vị sản phẩm từ khách hàng.

Những lợi ích vượt trội khi áp dụng Kế hoạch sản xuất hiệu quả

Một kế hoạch sản xuất được thực thi một cách bài bản mang lại vô vàn lợi ích, đặc biệt quan trọng trong ngành thực phẩm:

- Tối ưu hóa quản lý hàng tồn kho: Giảm thiểu lãng phí do hết hạn sử dụng, giảm chi phí lưu kho nguyên liệu và thành phẩm.

- Nâng cao hiệu quả sản xuất: Tối ưu hóa quy trình sản xuất, giảm thời gian chờ đợi, nâng cao năng suất của máy móc và nhân công.

- Đảm bảo chất lượng và an toàn sản phẩm: Các bước giám sát chất lượng được tích hợp trong kế hoạch sản xuất giúp giảm thiểu rủi ro về an toàn thực phẩm.

- Đáp ứng linh hoạt nhu cầu thị trường: Khả năng điều chỉnh sản lượng nhanh chóng theo biến động của thị trường.

- Giảm thiểu chi phí hoạt động: Tối ưu hóa sử dụng tài nguyên, giảm thiểu lãng phí và sản phẩm lỗi.

- Cải thiện quan hệ với nhà cung cấp: Kế hoạch sản xuất rõ ràng giúp dự báo nhu cầu nguyên liệu chính xác, từ đó xây dựng mối quan hệ tốt hơn với nhà cung cấp.

- Nâng cao uy tín thương hiệu: Sản phẩm chất lượng ổn định, giao hàng đúng hẹn sẽ xây dựng lòng tin từ khách hàng.

- Tăng cường khả năng cạnh tranh: Doanh nghiệp trở nên nhanh nhạy, hiệu quả và có khả năng đổi mới hơn.

Đo lường sự thành công: Các chỉ số hiệu suất chính (KPIs) trong PPC

Để biết kế hoạch sản xuất có thực sự hiệu quả hay không, cần đo lường bằng các chỉ số cụ thể:

Chỉ số hiệu quả (Efficiency Metrics):

- Năng suất sản xuất (Production Yield): Tỷ lệ sản phẩm đạt chuẩn so với tổng sản phẩm được sản xuất.

- Hiệu suất thiết bị tổng thể (OEE – Overall Equipment Effectiveness): Đo lường hiệu quả sử dụng máy móc (bao gồm khả dụng, hiệu suất và chất lượng).

- Thời gian chu kỳ (Cycle Time): Thời gian trung bình để hoàn thành một đơn vị sản phẩm.

Chỉ số chất lượng (Quality Metrics):

- Tỷ lệ sản phẩm lỗi (Defect Rate): Số lượng sản phẩm không đạt tiêu chuẩn so với tổng số sản phẩm.

- Số lượng sản phẩm thu hồi (Product Recall Quantity): Một KPI cực kỳ quan trọng trong ngành thực phẩm.

- Tỷ lệ khiếu nại của khách hàng liên quan đến chất lượng.

Chỉ số giao hàng đúng hẹn (OTD Metrics):

- Tỷ lệ đơn hàng giao đúng hẹn (On-time Delivery Performance): Phần trăm đơn hàng được giao theo đúng lịch trình cam kết.

- Tỷ lệ đơn hàng đầy đủ (Order Fill Rate): Phần trăm đơn hàng được giao đủ số lượng và chủng loại sản phẩm.

Chỉ số quản lý tồn kho (Inventory Management Metrics):

- Tỷ lệ vòng quay hàng tồn kho (Inventory Turnover Ratio): Cho biết hàng tồn kho được bán nhanh như thế nào.

- Tỷ lệ hết hàng (Stockout Rate): Tần suất xảy ra tình trạng thiếu hàng.

- Số ngày tồn kho (Days of Inventory on Hand): Số ngày cần để bán hết lượng hàng tồn kho hiện có.

Chỉ số sử dụng nguồn lực & chi phí (Resource Utilization & Cost Metrics):

- Chi phí sản xuất trên mỗi đơn vị sản phẩm (Cost per Unit).

- Tỷ lệ sử dụng năng lực (Capacity Utilization): Mức độ sử dụng tối đa công suất máy móc, nhà xưởng.

Thực tiễn tốt nhất (Best Practices) cho Kế hoạch sản xuất tối ưu trong ngành Thực phẩm

Để kế hoạch sản xuất thực sự mang lại hiệu quả vượt trội, các doanh nghiệp thực phẩm nên áp dụng những thực tiễn sau:

- Tích hợp công nghệ (Industry 4.0 & IoT):

- Sử dụng hệ thống ERP (Enterprise Resource Planning) để quản lý toàn diện từ nguyên liệu, sản xuất, bán hàng, đến tài chính.

- Triển khai MES (Manufacturing Execution System) để giám sát và kiểm soát sản xuất theo thời gian thực trên từng công đoạn.

- Áp dụng IoT (Internet of Things) để theo dõi nhiệt độ kho lạnh, độ ẩm không khí, tình trạng hoạt động của máy móc, giúp phát hiện sớm vấn đề.

- Sử dụng AI và Machine Learning để dự báo nhu cầu thị trường, tối ưu hóa công thức và quy trình sản xuất.

- Tuân thủ nghiêm ngặt các tiêu chuẩn an toàn thực phẩm: Luôn đặt HACCP (Hazard Analysis and Critical Control Points), ISO 22000, GMP (Good Manufacturing Practices) và các quy định pháp luật lên hàng đầu trong mọi kế hoạch sản xuất.

- Quản lý chuỗi cung ứng minh bạch và truy xuất nguồn gốc: Đảm bảo mọi nguyên liệu đều có nguồn gốc rõ ràng, có thể truy xuất ngược dòng để giám sát chất lượng và an toàn.

- Áp dụng triết lý Lean Manufacturing (Sản xuất tinh gọn):

- Just-in-Time (JIT): Nhập nguyên liệu và sản xuất đúng lúc cần, giảm tồn kho và rủi ro hết hạn.

- Giảm thiểu 7 loại lãng phí: Tồn kho dư thừa, di chuyển không cần thiết, chờ đợi, sản xuất thừa, gia công lỗi, khuyết tật, vận chuyển không cần thiết.

- Đầu tư vào đào tạo và phát triển nhân sự: Đảm bảo đội ngũ nhân viên được trang bị kiến thức về quy trình sản xuất an toàn, kỹ năng vận hành máy móc và khả năng giải quyết vấn đề.

- Phân tích dữ liệu lớn (Big Data Analytics): Thu thập và phân tích dữ liệu từ mọi khâu sản xuất để phát hiện xu hướng, dự đoán rủi ro và đưa ra quyết định tối ưu.

- Thiết lập quy trình giám sát và kiểm soát thay đổi (Change Control): Mọi thay đổi trong công thức, quy trình sản xuất, thiết bị đều phải được đánh giá kỹ lưỡng và phê duyệt để đảm bảo không ảnh hưởng đến chất lượng và an toàn.

- Văn hóa cải tiến liên tục: Khuyến khích mọi cá nhân tham gia vào việc cải thiện quy trình sản xuất, đưa ra sáng kiến để nâng cao hiệu quả.

- Lập kế hoạch dự phòng (Contingency Planning): Chuẩn bị sẵn sàng các phương án đối phó với các sự cố bất ngờ như hỏng hóc máy móc, thiếu hụt nguyên liệu, thiên tai.

Kết luận: Hướng tới một Kế hoạch sản xuất vững mạnh

Trong bối cảnh cạnh tranh gay gắt và yêu cầu ngày càng cao từ người tiêu dùng, một kế hoạch sản xuất và giám sát hiệu quả không còn là một lựa chọn mà là một yếu tố sống còn đối với các doanh nghiệp sản xuất thực phẩm. Bằng cách hiểu rõ và áp dụng một cách linh hoạt 8 yếu tố cốt lõi của PPC, kết hợp với việc tận dụng công nghệ tiên tiến và các thực tiễn tốt nhất, doanh nghiệp không chỉ tối ưu hóa chi phí và tăng năng suất mà còn củng cố niềm tin của khách hàng vào chất lượng và an toàn sản phẩm. Hãy xem PPC như một khoản đầu tư chiến lược, giúp doanh nghiệp phát triển bền vững và khẳng định vị thế trên thị trường đầy tiềm năng này.