Search for answers or browse our knowledge base.

Quy trình sản xuất và các vấn đề của nó

Tối ưu hóa Quy trình sản xuất: Tại sao sự phức tạp thường bị bỏ qua?

Trong thế giới sản xuất (manufacturing) hiện đại, nhiều người thường nghĩ đơn giản rằng quy trình sản xuất chỉ là việc biến nguyên liệu thô (raw materials) thành sản phẩm hoàn chỉnh (finished goods). Tuy nhiên, quan điểm này thường bỏ qua một thực tế quan trọng: sự phức tạp tiềm ẩn của từng công đoạn (stage/process) trong quy trình sản xuất, từ việc lựa chọn quy trình (process selection), thiết bị (equipment), vật liệu (materials) đến yếu tố con người (people). Chính vì lẽ đó, những vấn đề nghiêm trọng có thể nảy sinh và bị bỏ qua cho đến khi chúng trở thành những sai sót đắt đỏ (costly failures), ảnh hưởng trực tiếp đến hiệu quả của quy trình sản xuất.

Bài viết này sẽ đi sâu vào lý do tại sao sự phức tạp này thường không được nhận ra trong quy trình sản xuất, và làm thế nào các nhà lãnh đạo cải tiến liên tục (Continuous Improvement Leaders) có thể chủ động ngăn chặn các thất bại (failures) trước khi chúng xảy ra, đặc biệt với những ví dụ cụ thể trong ngành thực phẩm (food industry) hoặc hàng tiêu dùng nhanh (FMCG – Fast-Moving Consumer Goods). Việc hiểu rõ và quản lý tốt quy trình sản xuất là chìa khóa để nâng cao năng suất và chất lượng.

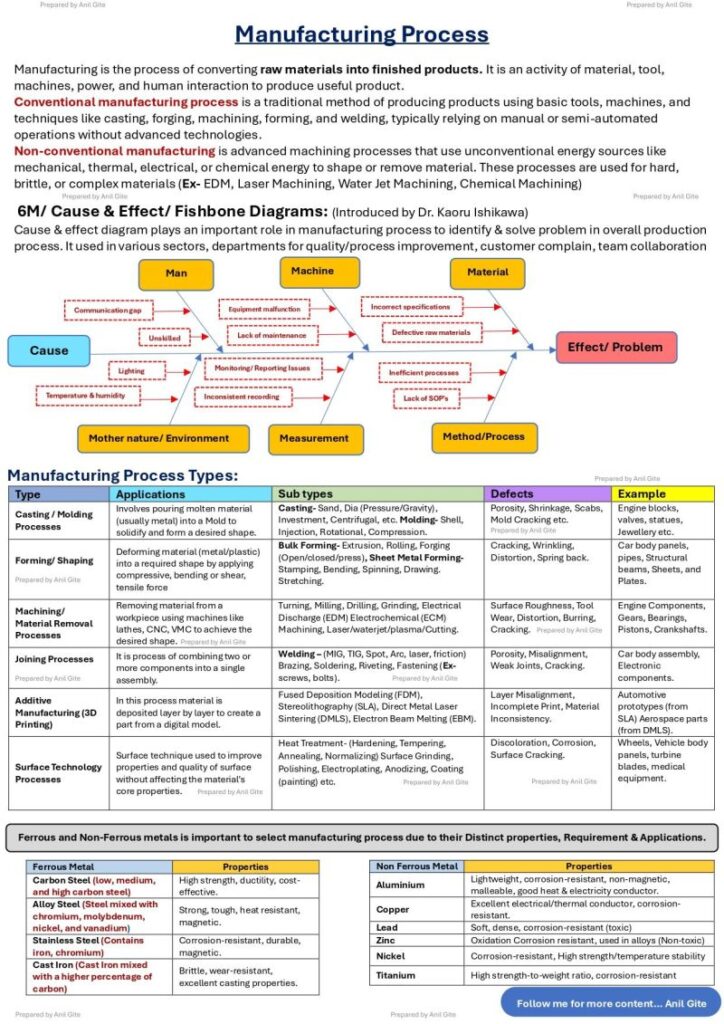

1. Logic đằng sau các loại quy trình sản xuất: Từ truyền thống đến phi truyền thống

Một quy trình sản xuất hiệu quả đòi hỏi sự lựa chọn đúng đắn về phương pháp. Các quy trình sản xuất được phân loại như sau:

- Sản xuất thông thường (Conventional Manufacturing): Đây là các quy trình sản xuất truyền thống sử dụng các phương pháp như đúc (casting), tạo hình (forming), gia công (machining), nối (joining), và biến đổi cơ học (mechanical), vật lý (physical), hóa học (chemical) hoặc nhiệt (thermal) để tạo ra sản phẩm. Ví dụ: Đúc khuôn kim loại để tạo hình chi tiết máy, gia công tiện (turning), phay (milling), bào (shaping) để tạo ra các chi tiết chính xác trong quy trình sản xuất linh kiện.

- Sản xuất phi truyền thống (Non-conventional Manufacturing): Là các quy trình sản xuất tiên tiến sử dụng các nguồn năng lượng không theo quy ước (unconventional energy sources) để loại bỏ (remove) hoặc định hình (shape) vật liệu. Các ví dụ bao gồm gia công bằng xung điện (EDM – Electrical Discharge Machining), gia công laser (Laser Machining), gia công tia nước (Waterjet Machining) hay gia công hóa học (Chemical Machining). Những quy trình sản xuất này thường được dùng cho các vật liệu khó gia công (hard-to-machine materials) hoặc các hình dạng phức tạp (complex geometries) mà phương pháp truyền thống không thể đáp ứng.

Sự lựa chọn giữa các phương pháp này không chỉ ảnh hưởng đến chi phí (cost) hay tốc độ (speed) mà còn quyết định đến chất lượng (quality), độ bền (durability) của sản phẩm và tiềm ẩn các rủi ro lỗi (failure risks) trong quy trình sản xuất.

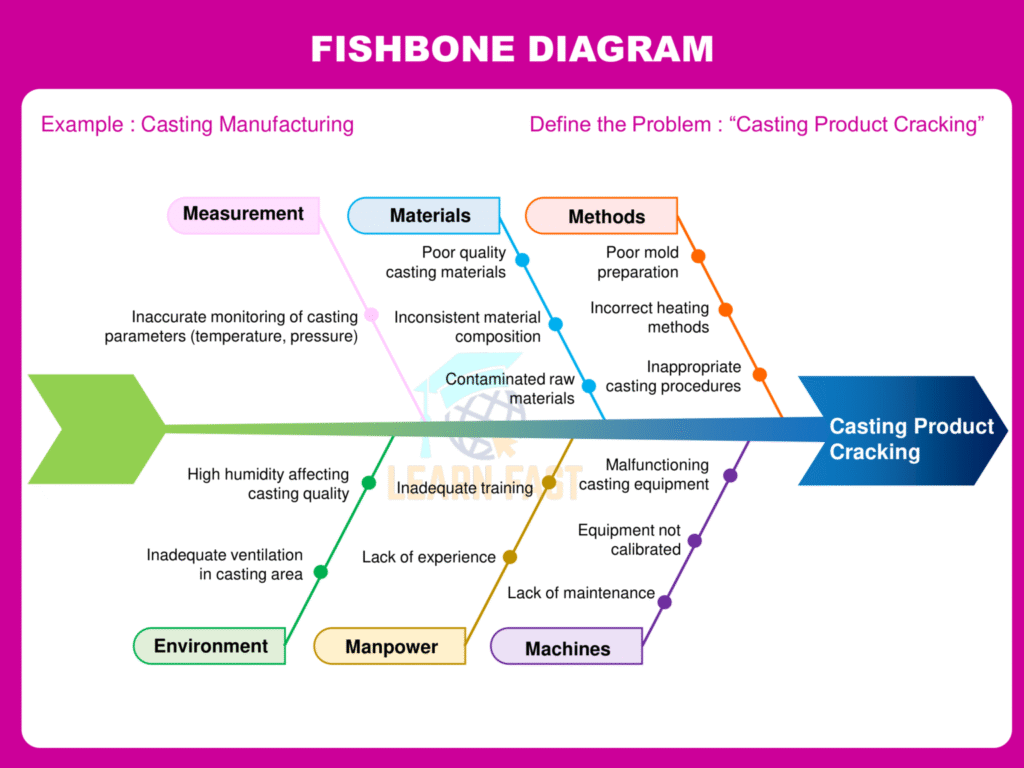

2. Cấu trúc biểu đồ xương cá (Fishbone Diagram) 6M: Công cụ đắc lực để phân tích nguyên nhân lỗi trong quy trình sản xuất

Biểu đồ xương cá (hay còn gọi là biểu đồ Ishikawa, biểu đồ 6M) là một công cụ mạnh mẽ để xác định nguyên nhân gốc rễ (root cause) của một vấn đề (problem) trong quy trình sản xuất. 6M đại diện cho 6 yếu tố chính có thể gây ra sai sót (errors/defects) và ảnh hưởng đến quy trình sản xuất:

- Man (Con người): Kỹ năng (skills), kinh nghiệm (experience), đào tạo (training), sự mệt mỏi (fatigue), thái độ (attitude) của nhân sự vận hành quy trình sản xuất.

- Machine (Máy móc): Bảo trì (maintenance), hiệu chuẩn (calibration), hư hỏng (breakdown), thiết lập sai (incorrect setup) của thiết bị trong quy trình sản xuất.

- Material (Vật liệu): Chất lượng nguyên liệu (raw material quality), thành phần (composition), nguồn gốc (source), bảo quản (storage) ảnh hưởng đến đầu vào của quy trình sản xuất.

- Method (Phương pháp): Quy trình (process), hướng dẫn (instructions), cách thực hiện (execution), tiêu chuẩn (standards) của quy trình sản xuất có tối ưu không.

- Measurement (Đo lường): Thiết bị đo (measuring equipment), độ chính xác (accuracy), cách thức đo lường (measurement technique), giám sát (monitoring) các thông số của quy trình sản xuất.

- Mother Nature/Environment (Môi trường): Nhiệt độ (temperature), độ ẩm (humidity), ánh sáng (lighting), bụi bẩn (dust), điều kiện làm việc (working conditions) tác động đến quy trình sản xuất.

Ví dụ trong ngành thực phẩm:

Giả sử một công ty sản xuất bánh quy gặp phải vấn đề “Bánh quy bị nứt sau khi nướng” trong quy trình sản xuất của mình:

- Man (Con người): Công nhân chưa được đào tạo kỹ về cách trộn bột hoặc kiểm soát nhiệt độ lò nướng, thiếu kinh nghiệm xử lý các lô bột có độ ẩm khác nhau.

- Machine (Máy móc): Lò nướng không được hiệu chuẩn định kỳ dẫn đến nhiệt độ phân bổ không đều; máy trộn bột hoạt động không ổn định, gây ra độ đặc bột không đồng nhất.

- Material (Vật liệu): Bột mì có độ ẩm không ổn định giữa các lô; hàm lượng gluten không phù hợp; chất béo (bơ/dầu) không đạt chuẩn.

- Method (Phương pháp): Thời gian nhào bột chưa chuẩn xác; nhiệt độ nướng không được kiểm soát chặt chẽ theo từng giai đoạn; quy trình sản xuất làm nguội bánh quá nhanh sau khi ra lò.

- Measurement (Đo lường): Cảm biến nhiệt độ trong lò nướng bị lệch; không có thiết bị đo độ ẩm bột chính xác; không kiểm soát được độ giãn nở của bánh trong quá trình nướng.

- Environment (Môi trường): Độ ẩm trong nhà máy quá cao ảnh hưởng đến bột; nhiệt độ môi trường xung quanh lò nướng không ổn định gây ảnh hưởng đến quá trình nướng và làm nguội.

Việc phân tích từng yếu tố giúp xác định chính xác nguyên nhân gốc rễ, thay vì chỉ khắc phục triệu chứng (symptoms) của lỗi trong quy trình sản xuất.

3. Các loại quy trình sản xuất cốt lõi và lỗi phổ biến

Mỗi loại quy trình sản xuất đều có những đặc điểm và lỗi (defects) riêng cần được chú ý:

- Đúc/Khuôn (Casting/Molding):

- Ứng dụng (Applications): Tạo hình sản phẩm bằng cách đổ vật liệu lỏng (liquid material) vào khuôn (mold).

- Lỗi phổ biến (Common Defects): Lỗ rỗng (porosity/voids), nứt (cracking), biến dạng (distortion/warpage), bề mặt không đều (surface irregularities).

- Ví dụ (Ngành FMCG – Sản phẩm nhựa): Trong quy trình sản xuất chai nhựa bằng phương pháp ép phun (injection molding), nếu nhiệt độ nhựa không đúng hoặc thời gian làm lạnh không đủ, có thể gây ra hiện tượng “nứt cổ chai” hoặc “biến dạng đáy chai” làm rò rỉ sản phẩm.

- Tạo hình/Định hình (Forming/Shaping):

- Ứng dụng: Thay đổi hình dạng vật liệu rắn (solid material) bằng cách nén (compression), kéo (drawing), uốn (bending), cắt (shearing).

- Lỗi phổ biến: Nứt (cracking), rách (tearing), biến dạng (distortion), độ dày không đều (uneven thickness).

- Ví dụ (Ngành thực phẩm – Đóng gói): Trong quy trình sản xuất vỏ lon nước ngọt bằng nhôm thông qua quá trình cán mỏng (rolling) và dập sâu (deep drawing), nếu quá trình cán mỏng không chính xác, có thể gây ra “vết rách nhỏ” trên thành lon hoặc “độ dày không đồng nhất”, dẫn đến giảm khả năng chịu áp lực (pressure resistance) và hỏng sản phẩm bên trong.

- Gia công/Loại bỏ vật liệu (Machining/Material Removal):

- Ứng dụng: Loại bỏ vật liệu (material removal) để đạt được hình dạng và kích thước mong muốn, sử dụng các phương pháp như tiện (turning), phay (milling), khoan (drilling), mài (grinding), cắt laser (laser cutting), cắt tia nước (waterjet cutting), v.v.

- Lỗi phổ biến: Bề mặt thô ráp (surface roughness), sai kích thước (dimensional inaccuracy), vết cháy (burring/chattering), nứt (cracking).

- Các quy trình nối (Joining Processes):

- Ứng dụng: Kết nối hai hoặc nhiều chi tiết thành một tổng thể, bao gồm hàn (welding), dán (adhesive bonding), bắt vít (bolting).

- Lỗi phổ biến: Mối nối yếu (weak joints), không liền mạch (incomplete fusion), rỗ khí (porosity).

- Ví dụ (Ngành FMCG – Đóng gói bao bì): Trong việc hàn nhiệt (heat sealing) các túi snack (bim bim) bằng vật liệu polymer trong quy trình sản xuất bao bì, nếu nhiệt độ hoặc áp suất hàn không đúng, có thể gây ra “mối hàn bị hở” (incomplete seal) hoặc “không kín khí” (leakage), làm cho snack bị ỉu, mất giòn do tiếp xúc với không khí và độ ẩm.

- Sản xuất đắp lớp (Additive Manufacturing/3D Printing):

- Ứng dụng: Xây dựng sản phẩm từng lớp (layer by layer) từ mô hình kỹ thuật số (digital model).

- Lỗi phổ biến: Phân lớp (delamination), biến dạng (warpage), độ bền không đồng nhất (inhomogeneous mechanical properties).

- Các quy trình công nghệ bề mặt (Surface Technology Processes):

- Ứng dụng: Thay đổi đặc tính bề mặt (surface properties) của vật liệu mà không thay đổi khối lượng (bulk properties), ví dụ như phủ (coating), xử lý nhiệt bề mặt (surface heat treatment).

- Lỗi phổ biến: Ăn mòn (corrosion), độ bám dính kém (poor adhesion), lớp phủ không đều (uneven coating).

4. Khoa học vật liệu: Ảnh hưởng đến lựa chọn quy trình sản xuất

Việc lựa chọn vật liệu không chỉ liên quan đến hiệu suất sản phẩm (product performance) mà còn định nghĩa khả năng sản xuất (manufacturability), chi phí (cost) và rủi ro chất lượng (quality risk) của quy trình sản xuất.

- Kim loại đen (Ferrous Metal): (Ví dụ: Thép carbon – Carbon steel, thép hợp kim – Alloy steel, gang – Cast iron)

- Tính chất: Độ bền cao (high strength), độ dẻo cao (good ductility), khả năng chịu nhiệt tốt (good thermal resistance), kháng ăn mòn vừa phải (moderate corrosion resistance).

- Ứng dụng: Khung máy (machine frames), chi tiết máy (machine parts), công cụ (tools) phục vụ quy trình sản xuất.

- Ví dụ (Ngành thực phẩm): Các bộ phận máy móc chế biến thực phẩm như dao cắt thịt, lưới nghiền thường làm bằng thép không gỉ (stainless steel – một loại thép hợp kim) để đảm bảo độ bền, sắc bén và khả năng chống ăn mòn do tiếp xúc với thực phẩm và các chất tẩy rửa trong quy trình sản xuất.

- Kim loại màu (Non-Ferrous Metal): (Ví dụ: Nhôm – Aluminium, đồng – Copper, chì – Lead, kẽm – Zinc, niken – Nickel, titan – Titanium)

- Tính chất: Nhẹ (lightweight), dẫn điện/nhiệt tốt (excellent electrical/thermal conductor), chống ăn mòn cao (high corrosion resistance), dễ gia công (easy to work with).

- Ứng dụng: Vỏ thiết bị (equipment casings), ống dẫn (pipes), bao bì (packaging).

- Ví dụ (Ngành FMCG): Lon nhôm (aluminium can) là một ví dụ điển hình trong quy trình sản xuất bao bì. Nhôm nhẹ, dẫn nhiệt tốt (giúp làm lạnh nhanh đồ uống), chống ăn mòn và dễ tái chế (recyclable), là lựa chọn tối ưu cho bao bì thực phẩm và đồ uống. Tuy nhiên, tính chất mềm hơn thép đòi hỏi quy trình sản xuất tạo hình và hàn kín đặc biệt để đảm bảo độ bền và tính toàn vẹn (integrity) của sản phẩm.

5. Một vài lời khuyên cho các nhà lãnh đạo cải tiến liên tục trong quy trình sản xuất

Để tối ưu hóa quy trình sản xuất và giảm thiểu rủi ro, các nhà lãnh đạo cần:

- Biểu đồ xương cá (6M) không chỉ dùng để phân tích nguyên nhân gốc rễ (RCA – Root Cause Analysis): Hãy sử dụng nó trong các buổi xem xét thiết kế sản phẩm mới (design reviews), kiểm toán nhà cung cấp (supplier audits), và chuẩn bị Phân tích hình thức và hiệu ứng lỗi (FMEA – Failure Mode and Effects Analysis) để chủ động nhận diện và giảm thiểu rủi ro (mitigate risks) ngay từ giai đoạn đầu của quy trình sản xuất.

- Kết nối loại quy trình với rủi ro thất bại: Đừng cố gắng hàn (weld) khi một mối nối bằng bu lông (bolted joint) có thể dễ dàng kiểm tra (inspect) và bảo trì (maintain) hơn, đặc biệt trong các ứng dụng cần sự linh hoạt (flexibility) hoặc thường xuyên tháo lắp (disassembly). Ví dụ, trong dây chuyền đóng gói (packaging line), việc sử dụng các mô-đun (modules) có thể tháo rời bằng bu lông thay vì hàn cố định có thể giảm thời gian dừng máy (downtime) khi cần thay thế hoặc sửa chữa, từ đó giảm thiểu tác động đến sản lượng (throughput) của quy trình sản xuất.

- Lựa chọn vật liệu không chỉ là hiệu suất: Nó còn định nghĩa khả năng sản xuất (manufacturability), chi phí (cost) và rủi ro chất lượng (quality risk) của quy trình sản xuất. Một vật liệu rẻ hơn có thể tăng chi phí sản xuất nếu nó khó gia công hoặc dễ gây ra lỗi trong quy trình sản xuất. Ví dụ, việc lựa chọn loại nhựa cho bao bì thực phẩm không chỉ dựa trên độ bền mà còn phải xem xét khả năng tương thích với quy trình sản xuất đúc ép, khả năng chịu nhiệt khi hàn kín, và khả năng tái chế để giảm chi phí và tác động môi trường (environmental impact).

Sự phức tạp trong quy trình sản xuất thường bị bỏ qua vì chúng ta có xu hướng tập trung vào kết quả cuối cùng mà không đi sâu vào các yếu tố cấu thành. Bằng cách áp dụng các công cụ và tư duy hệ thống (systematic thinking) như biểu đồ xương cá 6M, hiểu rõ về quy trình và vật liệu, các nhà lãnh đạo có thể chủ động nhận diện và quản lý rủi ro, từ đó tối ưu hóa quy trình sản xuất, nâng cao chất lượng sản phẩm và giảm thiểu lãng phí (reduce waste) trong toàn bộ chuỗi giá trị (value chain). Đây là yếu tố then chốt để đạt được thành công bền vững trong ngành sản xuất.